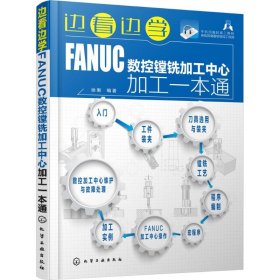

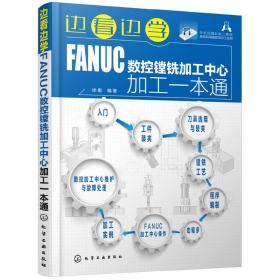

边看边学FANUC数控镗铣加工中心加工一本通

出版时间:

2018-01

版次:

1

ISBN:

9787122300270

定价:

59.00

装帧:

其他

开本:

16开

纸张:

胶版纸

页数:

196页

16人买过

-

本书结合数控加工实例,精讲数控镗铣加工编程、机加工工艺基础、数控镗铣床操作技能等知识,可操作性和实用性强,利于读者自学;在数控机床操作技能中增加了数控加工工艺守则、数控镗铣床的维护保养等岗位知识,提升数控车工岗位能力和职业操守;介绍了数控操作工应会的几个实用数控系统操作方法,如手动数控数据备份与恢复、手动设置机床参数、数控机床与PC计算机通信等,扩展数控从业人员的知识面和操作技能;本书还附赠数控铣削现场加工视频,以增强读者学习的直观感受。本书内容注重实践环节,兼顾理论知识,力求做到理论联系实际,着眼于应用。本书既适合初学者学习,又是数控镗铣加工人员提升岗位能力的参考书,可作为职业院校机械制造专业数控技术、机电技术等课程的学习参考书,还可作为数控加工岗位培训教材或自学用书。 第1章数控镗铣加工基础 / 001

1.1数控镗铣加工入门 / 002

1.1.1数控铣床和加工中心 / 002

1.1.2数控镗铣床组成 / 002

1.1.3零件加工程序 / 003

1.1.4数控机床加工零件过程 / 004

1.1.5数控机床坐标系规定 / 006

1.1.6数控镗铣床、加工中心坐标系 / 007

1.2数控镗铣加工中工件的装夹 / 008

1.2.1定位基准的选择 / 008

1.2.2数控机床上工件装夹方法 / 009

1.3数控镗铣常用刀具及其选择 / 015

1.3.1常用刀具材料 / 015

1.3.2常用铣刀 / 016

1.3.3常用孔加工刀具 / 022

1.3.4钻、铣刀具的选择 / 026

1.3.5镶齿刀具硬质合金刀片的装夹 / 027

1.3.6镗铣床(加工中心)上刀具的安装 / 028

1.4铣削用量的选择 / 029

1.4.1背吃刀量ap(端铣)或侧吃刀量ae(圆周铣)的选择 / 029

1.4.2进给速度vf的选择 / 030

1.4.3切削速度vc的选择 / 030

1.4.4球头铣刀的切削厚度 / 030

1.5数控镗铣方法 / 032

1.5.1端铣和周铣 / 032

1.5.2逆铣和顺铣 / 033

1.5.3加工顺序的安排 / 034

1.5.4立铣刀轴向下切路线 / 034

1.5.5立铣刀径向切入、切出工件(进刀和退刀)路线 / 035

1.5.6合理走刀路线的选择 / 036

第2章FANUC系统数控镗铣加工程序编制 / 039

2.1数控编程概述 / 040

2.1.1FANUC系统数控程序组成 / 040

2.1.2程序段格式 / 040

2.1.3常用M代码 / 042

2.1.4FANUC M(铣削)系统准备功能G代码 / 043

2.1.5数字单位英制与公制的转换 / 045

2.1.6小数点编程 / 045

2.2数控镗铣加工坐标系 / 045

2.2.1数控铣床的机床坐标系 / 045

2.2.2工件坐标系与程序原点 / 046

2.2.3工件坐标系与机床坐标系的关系 / 046

2.2.4用预置的G54~G59设定工件坐标系 / 047

2.2.5用G92设定工件坐标系 / 048

2.2.6G54和G92设定坐标系的区别与应用 / 048

2.2.7绝对坐标值编程(G90)与增量坐标值编程(G91)

/ 049

2.2.8坐标平面选择指令G17、G18、G19 / 050

2.3刀具进给编程指令 / 050

2.3.1刀具定位 / 050

2.3.2刀具沿直线切削(直线插补G01) / 050

2.3.3刀具沿圆弧切削(圆弧插补G02、G03) / 052

2.3.4刀具沿Z轴切入工件 / 054

2.3.5直线、圆弧切削编程 / 055

2.3.6小结:零件加工程序的基本内容 / 057

2.3.7螺旋线插补 / 058

2.4返回参考点 / 059

2.4.1参考点 / 059

2.4.2返回参考点指令 / 059

2.5刀具补偿功能 / 061

2.5.1刀具长度补偿——刀具端刃补偿 / 061

2.5.2刀具半径补偿——刀具侧刃加工补偿 / 066

2.5.3利用程序指令设定刀具补偿值(G10) / 070

2.6孔加工固定循环 / 071

2.6.1固定循环概述 / 071

2.6.2钻孔加工循环(G81、G82、G73、G83) / 071

2.6.3攻螺纹循环(G84、G74) / 074

2.6.4镗孔循环(G85、G89、G86、G88、G76、G87) / 075

2.6.5孔加工固定循环应用举例 / 077

2.7子程序 / 078

2.7.1什么是子程序 / 078

2.7.2调用子程序指令 / 078

2.7.3含子程序的编程 / 079

2.8简化程序的编程指令 / 081

2.8.1比例缩放功能(G50、G51) / 081

2.8.2坐标系旋转功能(G68、G69) / 083

2.8.3极坐标编程 / 085

2.8.4局部坐标系 / 086

2.8.5使用局部坐标系和坐标系旋转指令编程 / 087

第3章数控铣削加工宏程序 / 089

3.1FANUC 0i系统用户宏程序基础 / 090

3.1.1用户宏程序用途 / 090

3.1.2变量与常量 / 090

3.1.3变量的算术和逻辑运算 / 093

3.1.4转移和循环 / 094

3.1.5宏程序调用(G65) / 096

3.2行切与环切宏程序 / 098

3.2.1圆槽环切宏程序 / 099

3.2.2平面行切宏程序 / 100

3.2.3矩形槽粗加工(行切)与精加工宏程序 / 101

3.3孔系加工宏程序 / 104

3.4用宏程序铣削椭圆 / 106

3.4.1椭圆槽加工 / 106

3.4.2椭圆外轮廓加工 / 107

第4章FANUC系统铣床及加工中心操作 / 111

4.1数控机床操作基础 / 112

4.1.1数控机床准备 / 112

4.1.2阅读工艺文件,明确加工任务 / 112

4.1.3工件装夹找正 / 112

4.1.4对刀 / 113

4.1.5加工过程中的主要事项 / 113

4.1.6加工后工件的处理 / 113

4.1.7数控加工工艺守则 / 113

4.2FANUC系统数控铣床、加工中心操作界面 / 114

4.2.1数控铣床(加工中心)操作面板组成 / 114

4.2.2FANUC数控系统操作面板 / 114

4.2.3机床操作面板 / 116

4.3手动操作数控机床 / 119

4.3.1通电操作 / 119

4.3.2手动返回参考点 / 120

4.3.3手动连续进给(JOG) / 120

4.3.4手摇脉冲发生器(HANDLE)进给 / 121

4.3.5主轴手动操作 / 122

4.3.6安全操作 / 122

4.4数控机床基本信息显示 / 123

4.4.1屏面显示内容 / 123

4.4.2屏面中显示的数控系统(CNC)当前状态信息 /

123

4.4.3显示屏面的切换 / 124

4.4.4在屏面上显示刀具的位置 / 125

4.4.5在屏面上显示程序运行状态 / 127

4.5创建、运行加工程序操作 / 129

4.5.1创建加工程序 / 129

4.5.2检索数控程序 / 130

4.5.3自动运行程序(自动加工) / 130

4.5.4MDI运行数控程序 / 131

4.6存储偏移参数操作 / 131

4.6.1用G54~G59建立工件坐标系 / 131

4.6.2手动对刀,存储刀具长度补偿值 / 133

4.6.3手动设定刀具半径补偿值 / 135

第5章数控镗铣加工工艺与编程实例 / 137

5.1数控孔系加工(数控加工步骤) / 138

5.1.1分析零件图 / 138

5.1.2确定加工工艺 / 138

5.1.3编程序 / 138

5.1.4检验程序 / 139

5.1.5装夹工件 / 139

5.1.6设置工件坐标系原点(分中对刀) / 140

5.1.7试切削 / 141

5.1.8检查测量并修调加工尺寸 / 141

5.2铣刀螺旋铣削加工孔 / 141

5.2.1工艺要点 / 141

5.2.2编程说明 / 142

5.2.3加工程序 / 142

5.2.4建立工件坐标系(用工件孔找正主轴) / 143

5.2.5数控铣孔加工尺寸修调 / 143

5.3偏心弧形槽加工 / 143

5.3.1工艺要点 / 143

5.3.2编程说明 / 144

5.3.3设定工件坐标系(找正三爪卡盘) / 144

5.3.4加工程序 / 145

5.4矩形腔数控铣削(环切法加工) / 145

5.4.1工艺要点 / 145

5.4.2编程说明 / 146

5.4.3加工程序(加工中心程序) / 147

5.5形面(斜面及弧面)的数控铣精加工 / 148

5.5.1工艺要点 / 148

5.5.2编程说明 / 149

5.5.3加工程序 / 149

5.5.4调整Z轴加工尺寸 / 150

5.6精密铣削键槽(V形槽定位) / 150

5.6.1工艺要点 / 150

5.6.2粗、精铣键槽轨迹 / 151

5.6.3加工程序 / 151

5.7用球刀切削加工圆弧槽 (用弯板装夹工件) / 152

5.7.1工艺要点 / 153

5.7.2由调整程序原点偏移值重新加工形面 / 154

5.7.3加工程序 / 154

5.8坐标系旋转加工相同形面(用CAD查询功能确定点坐标) / 154

5.8.1工艺要点 / 155

5.8.2编程特点 / 156

5.8.3加工程序 / 156

5.9四轴数控加工实例(采用列表曲线编程) / 157

5.9.1工艺要点 / 158

5.9.2加工靠模的数控工艺文件 / 159

5.9.3数控加工程序 / 160

5.9.4数控加工操作要点 / 161

5.9.5数控加工经验与技巧 / 162

第6章数控镗铣床维护与数控系统实用操作 / 163

6.1数控镗铣床维修与保养 / 164

6.1.1数控机床的维修和保养工作内容 / 164

6.1.2机床本体的维护 / 165

6.1.3数控机床电气控制系统日常维护 / 167

6.2屏幕显示数控系统构成 / 167

6.2.1数控系统构成 / 167

6.2.2在屏面上显示数控系统构成 / 169

6.3FANUC 0i系统数据备份与数据恢复 / 171

6.3.1数控系统软件组成 / 171

6.3.2数据备份与数据恢复 / 172

6.3.3屏显本机系统软件 / 173

6.3.4由引导屏面进行数据备份与恢复 / 173

6.3.5数据备份操作(把系统文件、用户文件读到快闪存储卡中)

/ 173

6.3.6数据恢复操作 / 175

6.3.7C-F存储卡格式化 / 176

6.3.8引导屏面备份数据注意事项 / 176

6.4手动MDI键盘设定机床参数 / 177

6.4.1参数用途 / 177

6.4.2用屏幕显示参数 / 178

6.4.3数控系统SETTING(设置)屏面的功能 / 180

6.4.4用MDI键盘设定参数 / 181

6.4.5决定数控机床基本功能的参数 / 182

6.4.6在维修中使用参数 / 184

6.5数控系统与计算机通信 / 185

6.5.1数控系统通信 / 185

6.5.2设定数控系统与计算机通信所需参数 / 185

6.5.3在数控系统与计算机通信中输入/输出参数 / 188

6.5.4在数控系统与计算机通信中输入/输出数控程序 /

188

6.5.5数控系统与计算机通信时应注意的问题 / 189

6.5.6数控系统与计算机通信常见的故障 / 189

6.6数控机床的安装调试 / 190

6.6.1机床的开箱检查 / 190

6.6.2机床的组装 / 190

6.6.3数控系统的连接与调整 / 190

6.6.4通电试车 / 192

6.6.5机床的精度检测与功能调试 / 193

6.6.6机床的验收 / 194

参考文献 / 196

-

内容简介:

本书结合数控加工实例,精讲数控镗铣加工编程、机加工工艺基础、数控镗铣床操作技能等知识,可操作性和实用性强,利于读者自学;在数控机床操作技能中增加了数控加工工艺守则、数控镗铣床的维护保养等岗位知识,提升数控车工岗位能力和职业操守;介绍了数控操作工应会的几个实用数控系统操作方法,如手动数控数据备份与恢复、手动设置机床参数、数控机床与PC计算机通信等,扩展数控从业人员的知识面和操作技能;本书还附赠数控铣削现场加工视频,以增强读者学习的直观感受。本书内容注重实践环节,兼顾理论知识,力求做到理论联系实际,着眼于应用。本书既适合初学者学习,又是数控镗铣加工人员提升岗位能力的参考书,可作为职业院校机械制造专业数控技术、机电技术等课程的学习参考书,还可作为数控加工岗位培训教材或自学用书。

-

目录:

第1章数控镗铣加工基础 / 001

1.1数控镗铣加工入门 / 002

1.1.1数控铣床和加工中心 / 002

1.1.2数控镗铣床组成 / 002

1.1.3零件加工程序 / 003

1.1.4数控机床加工零件过程 / 004

1.1.5数控机床坐标系规定 / 006

1.1.6数控镗铣床、加工中心坐标系 / 007

1.2数控镗铣加工中工件的装夹 / 008

1.2.1定位基准的选择 / 008

1.2.2数控机床上工件装夹方法 / 009

1.3数控镗铣常用刀具及其选择 / 015

1.3.1常用刀具材料 / 015

1.3.2常用铣刀 / 016

1.3.3常用孔加工刀具 / 022

1.3.4钻、铣刀具的选择 / 026

1.3.5镶齿刀具硬质合金刀片的装夹 / 027

1.3.6镗铣床(加工中心)上刀具的安装 / 028

1.4铣削用量的选择 / 029

1.4.1背吃刀量ap(端铣)或侧吃刀量ae(圆周铣)的选择 / 029

1.4.2进给速度vf的选择 / 030

1.4.3切削速度vc的选择 / 030

1.4.4球头铣刀的切削厚度 / 030

1.5数控镗铣方法 / 032

1.5.1端铣和周铣 / 032

1.5.2逆铣和顺铣 / 033

1.5.3加工顺序的安排 / 034

1.5.4立铣刀轴向下切路线 / 034

1.5.5立铣刀径向切入、切出工件(进刀和退刀)路线 / 035

1.5.6合理走刀路线的选择 / 036

第2章FANUC系统数控镗铣加工程序编制 / 039

2.1数控编程概述 / 040

2.1.1FANUC系统数控程序组成 / 040

2.1.2程序段格式 / 040

2.1.3常用M代码 / 042

2.1.4FANUC M(铣削)系统准备功能G代码 / 043

2.1.5数字单位英制与公制的转换 / 045

2.1.6小数点编程 / 045

2.2数控镗铣加工坐标系 / 045

2.2.1数控铣床的机床坐标系 / 045

2.2.2工件坐标系与程序原点 / 046

2.2.3工件坐标系与机床坐标系的关系 / 046

2.2.4用预置的G54~G59设定工件坐标系 / 047

2.2.5用G92设定工件坐标系 / 048

2.2.6G54和G92设定坐标系的区别与应用 / 048

2.2.7绝对坐标值编程(G90)与增量坐标值编程(G91)

/ 049

2.2.8坐标平面选择指令G17、G18、G19 / 050

2.3刀具进给编程指令 / 050

2.3.1刀具定位 / 050

2.3.2刀具沿直线切削(直线插补G01) / 050

2.3.3刀具沿圆弧切削(圆弧插补G02、G03) / 052

2.3.4刀具沿Z轴切入工件 / 054

2.3.5直线、圆弧切削编程 / 055

2.3.6小结:零件加工程序的基本内容 / 057

2.3.7螺旋线插补 / 058

2.4返回参考点 / 059

2.4.1参考点 / 059

2.4.2返回参考点指令 / 059

2.5刀具补偿功能 / 061

2.5.1刀具长度补偿——刀具端刃补偿 / 061

2.5.2刀具半径补偿——刀具侧刃加工补偿 / 066

2.5.3利用程序指令设定刀具补偿值(G10) / 070

2.6孔加工固定循环 / 071

2.6.1固定循环概述 / 071

2.6.2钻孔加工循环(G81、G82、G73、G83) / 071

2.6.3攻螺纹循环(G84、G74) / 074

2.6.4镗孔循环(G85、G89、G86、G88、G76、G87) / 075

2.6.5孔加工固定循环应用举例 / 077

2.7子程序 / 078

2.7.1什么是子程序 / 078

2.7.2调用子程序指令 / 078

2.7.3含子程序的编程 / 079

2.8简化程序的编程指令 / 081

2.8.1比例缩放功能(G50、G51) / 081

2.8.2坐标系旋转功能(G68、G69) / 083

2.8.3极坐标编程 / 085

2.8.4局部坐标系 / 086

2.8.5使用局部坐标系和坐标系旋转指令编程 / 087

第3章数控铣削加工宏程序 / 089

3.1FANUC 0i系统用户宏程序基础 / 090

3.1.1用户宏程序用途 / 090

3.1.2变量与常量 / 090

3.1.3变量的算术和逻辑运算 / 093

3.1.4转移和循环 / 094

3.1.5宏程序调用(G65) / 096

3.2行切与环切宏程序 / 098

3.2.1圆槽环切宏程序 / 099

3.2.2平面行切宏程序 / 100

3.2.3矩形槽粗加工(行切)与精加工宏程序 / 101

3.3孔系加工宏程序 / 104

3.4用宏程序铣削椭圆 / 106

3.4.1椭圆槽加工 / 106

3.4.2椭圆外轮廓加工 / 107

第4章FANUC系统铣床及加工中心操作 / 111

4.1数控机床操作基础 / 112

4.1.1数控机床准备 / 112

4.1.2阅读工艺文件,明确加工任务 / 112

4.1.3工件装夹找正 / 112

4.1.4对刀 / 113

4.1.5加工过程中的主要事项 / 113

4.1.6加工后工件的处理 / 113

4.1.7数控加工工艺守则 / 113

4.2FANUC系统数控铣床、加工中心操作界面 / 114

4.2.1数控铣床(加工中心)操作面板组成 / 114

4.2.2FANUC数控系统操作面板 / 114

4.2.3机床操作面板 / 116

4.3手动操作数控机床 / 119

4.3.1通电操作 / 119

4.3.2手动返回参考点 / 120

4.3.3手动连续进给(JOG) / 120

4.3.4手摇脉冲发生器(HANDLE)进给 / 121

4.3.5主轴手动操作 / 122

4.3.6安全操作 / 122

4.4数控机床基本信息显示 / 123

4.4.1屏面显示内容 / 123

4.4.2屏面中显示的数控系统(CNC)当前状态信息 /

123

4.4.3显示屏面的切换 / 124

4.4.4在屏面上显示刀具的位置 / 125

4.4.5在屏面上显示程序运行状态 / 127

4.5创建、运行加工程序操作 / 129

4.5.1创建加工程序 / 129

4.5.2检索数控程序 / 130

4.5.3自动运行程序(自动加工) / 130

4.5.4MDI运行数控程序 / 131

4.6存储偏移参数操作 / 131

4.6.1用G54~G59建立工件坐标系 / 131

4.6.2手动对刀,存储刀具长度补偿值 / 133

4.6.3手动设定刀具半径补偿值 / 135

第5章数控镗铣加工工艺与编程实例 / 137

5.1数控孔系加工(数控加工步骤) / 138

5.1.1分析零件图 / 138

5.1.2确定加工工艺 / 138

5.1.3编程序 / 138

5.1.4检验程序 / 139

5.1.5装夹工件 / 139

5.1.6设置工件坐标系原点(分中对刀) / 140

5.1.7试切削 / 141

5.1.8检查测量并修调加工尺寸 / 141

5.2铣刀螺旋铣削加工孔 / 141

5.2.1工艺要点 / 141

5.2.2编程说明 / 142

5.2.3加工程序 / 142

5.2.4建立工件坐标系(用工件孔找正主轴) / 143

5.2.5数控铣孔加工尺寸修调 / 143

5.3偏心弧形槽加工 / 143

5.3.1工艺要点 / 143

5.3.2编程说明 / 144

5.3.3设定工件坐标系(找正三爪卡盘) / 144

5.3.4加工程序 / 145

5.4矩形腔数控铣削(环切法加工) / 145

5.4.1工艺要点 / 145

5.4.2编程说明 / 146

5.4.3加工程序(加工中心程序) / 147

5.5形面(斜面及弧面)的数控铣精加工 / 148

5.5.1工艺要点 / 148

5.5.2编程说明 / 149

5.5.3加工程序 / 149

5.5.4调整Z轴加工尺寸 / 150

5.6精密铣削键槽(V形槽定位) / 150

5.6.1工艺要点 / 150

5.6.2粗、精铣键槽轨迹 / 151

5.6.3加工程序 / 151

5.7用球刀切削加工圆弧槽 (用弯板装夹工件) / 152

5.7.1工艺要点 / 153

5.7.2由调整程序原点偏移值重新加工形面 / 154

5.7.3加工程序 / 154

5.8坐标系旋转加工相同形面(用CAD查询功能确定点坐标) / 154

5.8.1工艺要点 / 155

5.8.2编程特点 / 156

5.8.3加工程序 / 156

5.9四轴数控加工实例(采用列表曲线编程) / 157

5.9.1工艺要点 / 158

5.9.2加工靠模的数控工艺文件 / 159

5.9.3数控加工程序 / 160

5.9.4数控加工操作要点 / 161

5.9.5数控加工经验与技巧 / 162

第6章数控镗铣床维护与数控系统实用操作 / 163

6.1数控镗铣床维修与保养 / 164

6.1.1数控机床的维修和保养工作内容 / 164

6.1.2机床本体的维护 / 165

6.1.3数控机床电气控制系统日常维护 / 167

6.2屏幕显示数控系统构成 / 167

6.2.1数控系统构成 / 167

6.2.2在屏面上显示数控系统构成 / 169

6.3FANUC 0i系统数据备份与数据恢复 / 171

6.3.1数控系统软件组成 / 171

6.3.2数据备份与数据恢复 / 172

6.3.3屏显本机系统软件 / 173

6.3.4由引导屏面进行数据备份与恢复 / 173

6.3.5数据备份操作(把系统文件、用户文件读到快闪存储卡中)

/ 173

6.3.6数据恢复操作 / 175

6.3.7C-F存储卡格式化 / 176

6.3.8引导屏面备份数据注意事项 / 176

6.4手动MDI键盘设定机床参数 / 177

6.4.1参数用途 / 177

6.4.2用屏幕显示参数 / 178

6.4.3数控系统SETTING(设置)屏面的功能 / 180

6.4.4用MDI键盘设定参数 / 181

6.4.5决定数控机床基本功能的参数 / 182

6.4.6在维修中使用参数 / 184

6.5数控系统与计算机通信 / 185

6.5.1数控系统通信 / 185

6.5.2设定数控系统与计算机通信所需参数 / 185

6.5.3在数控系统与计算机通信中输入/输出参数 / 188

6.5.4在数控系统与计算机通信中输入/输出数控程序 /

188

6.5.5数控系统与计算机通信时应注意的问题 / 189

6.5.6数控系统与计算机通信常见的故障 / 189

6.6数控机床的安装调试 / 190

6.6.1机床的开箱检查 / 190

6.6.2机床的组装 / 190

6.6.3数控系统的连接与调整 / 190

6.6.4通电试车 / 192

6.6.5机床的精度检测与功能调试 / 193

6.6.6机床的验收 / 194

参考文献 / 196

查看详情

-

全新

四川省成都市

平均发货53小时

成功完成率84.85%

-

全新

北京市朝阳区

平均发货13小时

成功完成率96.55%

-

全新

江苏省无锡市

平均发货14小时

成功完成率94.92%

-

九品

北京市昌平区

平均发货23小时

成功完成率88.81%

-

全新

北京市朝阳区

平均发货11小时

成功完成率96.25%

-

全新

江苏省南京市

平均发货5小时

成功完成率98.52%

-

全新

北京市朝阳区

平均发货13小时

成功完成率96.55%

-

全新

江苏省无锡市

平均发货8小时

成功完成率96.37%

-

全新

北京市海淀区

平均发货16小时

成功完成率88.75%

-

全新

北京市海淀区

平均发货9小时

成功完成率97.87%

-

全新

广东省广州市

平均发货15小时

成功完成率92.05%

-

全新

浙江省嘉兴市

平均发货13小时

成功完成率95.07%

-

全新

北京市通州区

平均发货9小时

成功完成率91.84%

-

全新

北京市通州区

平均发货9小时

成功完成率91.84%

-

全新

广东省广州市

平均发货17小时

成功完成率94.79%

-

全新

-

全新

广东省广州市

平均发货17小时

成功完成率92.76%

-

全新

北京市丰台区

平均发货23小时

成功完成率89.48%

-

全新

四川省成都市

平均发货22小时

成功完成率90.89%

-

全新

广东省广州市

平均发货30小时

成功完成率75.6%

-

全新

江苏省南京市

平均发货13小时

成功完成率85.48%

-

全新

北京市通州区

平均发货9小时

成功完成率94.71%

-

全新

北京市西城区

平均发货12小时

成功完成率94.21%

-

全新

广东省广州市

平均发货17小时

成功完成率93.77%

-

全新

北京市通州区

平均发货9小时

成功完成率88.93%

-

全新

北京市西城区

平均发货16小时

成功完成率92.2%

-

全新

广东省广州市

平均发货7小时

成功完成率94.29%

-

全新

山东省淄博市

平均发货29小时

成功完成率89.47%

-

全新

广东省广州市

平均发货7小时

成功完成率90.52%

-

全新

北京市朝阳区

平均发货12小时

成功完成率94.06%

-

全新

山东省泰安市

平均发货8小时

成功完成率93.12%

-

全新

天津市和平区

平均发货23小时

成功完成率82.23%

-

全新

福建省厦门市

平均发货19小时

成功完成率77.78%

-

全新

-

九品

北京市昌平区

平均发货16小时

成功完成率100%

-

九五品

广东省广州市

平均发货8小时

成功完成率97.76%

-

九品

-

九品

河北省廊坊市

平均发货10小时

成功完成率95.44%

-

全新

江苏省扬州市

平均发货15小时

成功完成率82.67%

-

全新

山东省威海市

平均发货14小时

成功完成率90.3%

-

全新

江西省吉安市

平均发货46小时

成功完成率85.1%

-

全新

江西省吉安市

平均发货46小时

成功完成率85.1%

-

全新

河南省开封市

平均发货18小时

成功完成率86.58%

-

2018-01 印刷

九品

河北省廊坊市

平均发货10小时

成功完成率93.75%

-

全新

河南省开封市

平均发货18小时

成功完成率86.58%

占位居中

占位居中